预拌透水混凝土制备技术与施工工艺

摘要:坍落度及坍落度保持性是透水混凝土实现预拌化生产的关键。对预拌透水混凝土的坍落度损失的影响因素进行了分析,研究了减水剂和PRC型增强剂对透水混凝土拌合物坍落度损失的影响规律,探索了透水混凝土预拌化生产的施工工艺,并对透水混凝土预拌生产提出了控制要求。

引言

透水混凝土是由粗骨料及其表面均匀包裹的水泥和增强料混合的胶结料浆相互粘结,并经水化硬化后形成的具有孔穴均匀分布、连续孔隙结构的蜂窝状混凝土,其最大的特点是含有较高的连通孔隙,具有良好的透气性和透水性,用于铺筑道路、广场、人行道路等,能够扩大城市的透水、透气面积,增加行人、行车的舒适性和安全性,减少交通噪声,减轻城市内涝,对调节城市空气的温度和湿度、维持地下土壤的水位和生态平衡具有重要的作用。

目前国内对常规现拌透水混凝土及其性能的影响因素做了大量研究,而对透水混凝土预拌化生产及其施工工艺方面研究较少。预拌透水混凝土的特点是集中拌制、商品化供应、将透水混凝土从备料、拌制到运输的一系列环节,从传统的施工现场分离出来,成为一种商品,是透水混凝土生产及施工技术发展的必然趋势。本文基于某厂区内透水混凝土试验路段工程进行预拌化生产及其施工工艺研究,研究影响透水混凝土预拌化生产和施工的重要因素———坍落度,探索预拌透水混凝土施工的主要过程,为透水混凝土预拌化生产以及施工提供技术参数。

影响透水混凝土坍落度的主要因素

拌合物流动性是影响透水混凝土预拌化生产的重要因素,预拌透水混凝土的施工必须要有合适的流动性。透水混凝土流动性指标可以用坍落度表示,这一坍落度不是指新拌透水混凝土出机时的坍落度,而是指透水混凝土拌合物送达工地后浇筑时的坍落度。因此,对运输过程中拌合物的坍落度损失必须要有充分的估计,并以此为依据,确定出机时透水混凝土的坍落度、坍落度损失控制指标、凝结时间等性能,确保到达工地后透水混凝土拌合物的性能满足施工要求。

水泥对透水混凝土拌合物坍落度的影响

水泥的水化过程是熟料矿物与水的反应过程,在这一过程中,熟料矿物、水及水化产物形成了均匀的浆体体系且具有一定的流动性[5]。同时,由于水化产物形成并逐渐增多,使得固相增多,固体粒子相互联结,液相减少,新拌透水混凝土的流动性逐渐减小。新拌透水混凝土的坍落度损失与水泥的水化过程有着密切的关系。水泥的水化速度越快,透水混凝土拌合物的坍落度损失也就越大。而水化速度的快慢可以通过其强度增长速度表现出来,在相同条件下,水泥越细,水化速度越快,强度增长速度越快,因而水泥越细,透水混凝土拌合物的坍落度损失也就越大。

骨料对透水混凝土拌合物坍落度的影响

骨料占透水混凝土质量的80%左右,骨料性能对透水混凝土性能的影响很大。通常情况下,骨料不与水反应,但它可以吸附水分子。在不受任何限制时,水分子可以自由运动,表现出液体性质;当水分子吸附到骨料颗粒表面后,水分子的运动受到骨料的限制,从而表现出固体性质。由于骨料表面吸附了一定量的水,被吸附的水表现为固体性质,相应的具有液体性质的水减少,拌合物的流动性随之减小。因此,骨料对水的吸附作用会导致新拌透水混凝土的坍落度损失。

骨料对透水混凝土拌合物坍落度损失的影响与吸水速率有关。如果吸水速率过快,吸水过程在搅拌阶段就已经基本完成,透水混凝土拌制后,骨料不表现出明显的吸水作用,因而也就不表现出明显的坍落度损失。这一类型的骨料仅仅影响混拌制时的用水量,而不影响新拌透水混凝土的坍落度损失。如果骨料的吸水速率较快,主要集中在拌和物出机至运送到施工现场,则会显著影响透水混凝土拌合物的坍落度损失。如果骨料的吸水速度很慢,在拌制后的数小时内仅吸附少量的水,大部分水是在以后的一个较长时间内吸附,这一类型的骨料不仅不影响透水混凝土的拌制用水量,而且对拌合物坍落度损失的影响也不大。

减水剂对透水混凝土拌合物坍落度的影响

采用42.5级普通硅酸盐水泥,5~10mm碎石,江苏苏博特新材料股份有限公司生产的聚羧酸型减水剂,按m(水泥)∶m(粗骨料)∶m(水)=420∶1620∶105的比例制备透水混凝土,环境温度为20℃,通过调整减水剂掺量来控制透水混凝土拌合物的初始坍落度,减水剂掺量分别为水泥质量的0.3%、0.6%和0.9%,研究坍落度经时损失变化。

掺入减水剂可以显著降低水泥浆体的屈服应力和粘度,因而可以增大新拌透水混凝土的流动性,或者在保持流动性不变的情况下减少用水量[10]。但是,减水剂降低水泥浆体的屈服应力和粘度的作用常常随时间有较大的变化。图1表明,随着时间的延长,这种作用明显削弱,从而使透水混凝土拌合物的流动性迅速减小,导致新拌混凝土产生较大的坍落度损失。

另外,由于透水混凝土仅使用单一级配且粒径较大的粗骨料,新拌透水混凝土浆体的流动性对减水剂,特别是掺入高效减水剂后较为敏感,在减水剂掺量稍高一些时,拌合物浆体流动度增大的同时容易和骨料离析,砌体底部会产生如图2所示的漏浆、堵孔现象,从而影响透水混凝土的透水效果。

PRC增强剂对透水混凝土拌合物坍落度的影响

为了提高透水混凝土拌合物的流动性,确保实现预拌化生产,同时保证拌合物骨料具有一定的挂浆能力,试验采用了江苏苏博特新材料股份有限公司提供的PRC透水混凝土增强剂,研究其对拌和物流动性的影响,采用与1.3相同的基础配合比,分别掺入10kg/m3的PRC增强剂或水泥质量1%的聚羧酸型减水剂。

掺入聚羧酸型减水剂时,透水混凝土拌合物随着时间的延长,坍落度逐渐减小且坍落度损失逐渐增大,拌合物出机至100min时坍落度由160mm降低到40mm,坍落度损失约75%,尤其在60~100min时,坍落度从110mm降低到40mm,坍落度损失幅度最大;而掺PRC增强剂的透水混凝土拌合物初始坍落度较添加聚羧酸型减水剂的增大且坍落度损失较慢,从搅拌出锅到120min后坍落度从200mm降低到170mm,坍落度损失仅为15%,在1~2h后仍然能满足运输及施工需要。

可以看出,拌合物成型后再倒出时,砌块底部未出现漏浆和堵孔的现象,说明该增强剂提高拌合物坍落度的同时还使骨料具有较高的挂浆性能。

综合上述分析可知,水泥的水化速率、骨料对水的吸附性能对透水混凝土拌合物的坍落度具有一定的影响。减水剂可以显著增大新拌透水混凝土的坍落度,但也会导致新拌透水混凝土产生较大的坍落度损失,透水混凝土拌合物坍落度对减水剂尤其是高效减水剂较敏感,若减水剂掺量稍大则会使浆体与骨料离析,产生砌体底部堵孔现象。PRC增强剂能够有效提高拌合物坍落度,且使拌合物在2h以内具有较小的坍落度损失,同时还可使骨料具有较高的挂浆性能。

工程应用及施工工艺

将预拌透水混凝土制备及施工方法应用于某工程试验路段,该路段为人行道用透水混凝土路段,道路宽3m,长约30m,总铺装面积约100m2。设计要求为:30cm级配碎石底层+20cm透水混凝土基层,强度等级C20+10cm彩色透水混凝土面层,强度等级C30,且2层透水混凝土的透水系数均大于0.5mm/s。

原材料及配合比

使用上述42.5级普通硅酸盐水泥;骨料(石)采用5~10mm和10~20mm单一粒级碎石,分别用于铺设面层和基层透水混凝土,骨料压碎值指标为9.2%,紧密堆积密度分别为1654、1633kg/m3,严格控制石子的针片状含量<15%;增强剂使用江苏苏博特新材料股份有限公司提供的PRC型透水混凝土增强剂;颜料使用上海一品氧化铁无机颜料;罩面剂使用双丙聚氨酯罩面剂。经计算和试验确定配合比如表3所示。

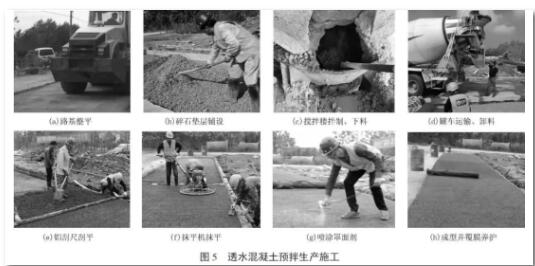

施工工艺

透水混凝土施工工艺流程分别为:(1)路基整平,路基压实度应大于90%;(2)碎石垫层铺设:级配碎石铺装宜采用连续级配碎石、砾石,最大粒径不宜超过37.5mm,并进行压实;(3)模板支护:基层与面层应分别进行支护;(4)拌制和运输:采用预拌透水混凝土生产模式,确保混凝土质量稳定;(5)基层铺设:透水混凝土运输至摊铺现场后,立即使用铝刮尺刮平,再用振平机分2~3次往返压实,最后用抹平机抹平,边角部位采用人工进行压实,可养护7d后或立即进行面层铺设;(6)面层铺设:施工方法与基层相同,但平整度要求更高,且不同颜色的透水混凝土面层应分开搅拌;(7)覆膜养护:应在彩色面层混凝土终凝后立即进行覆膜养护,次日洒水养护至7d;(8)罩面剂喷涂:应采用无气喷涂机将双丙聚氨酯罩面剂喷涂于表面,喷涂用量为3~5m2/kg。

应用过程中,PRC增强剂的作用突出:(1)保证了采用普通混凝土的生产方式进行透水混凝土生产;(2)保证了透水混凝土的黏聚性和流动性,使预拌透水混凝土成为可能;(3)可保证运输时间2h左右仍可进行施工。

预拌透水混凝土的生产控制

为了保证透水混凝土工程的正常施工,并保证施工质量,建议采用预拌化生产的透水混凝土供应商做好以下工作:

(1)反复试验并充分验证不同种类及标号的水泥在不同配合比及不同运输温度条件下坍落度的经时损失规律。

(2)透水混凝土骨料占组分比率大,对水的吸附作用会导致新拌透水混凝土的坍落度损失,应对使用的粗骨料的吸水性能做好充分试验研究。

(3)掺入减水剂或增强剂来调整透水混凝土流动性能时应控制好掺量,且需验证减水剂或增强剂与水泥的适应性关系。

(4)根据运输距离和城市的交通情况充分估计透水混凝土从供应商到施工工地的运输时间,供应商应根据自身情况确定一个预拌透水混凝土的供应范围。

上一篇: 塑胶跑道材料为什么会发软变粘?

下一篇: 新型水性透水路面有力推动海绵城市建设